薄膜生產線如何選型?揭秘生產效能高的五大技術標準

2025年02月27日 |

2025年02月27日 | 閱讀次數:743

閱讀次數:743

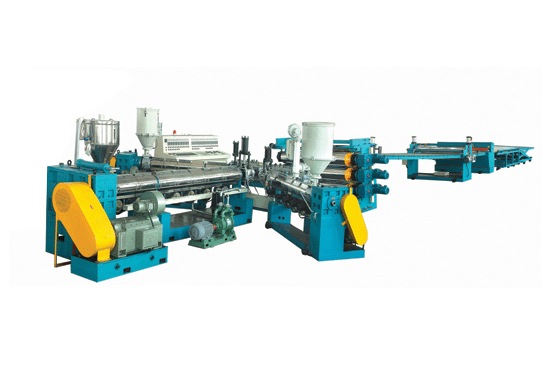

在全球塑料薄膜市場規模突破8000億的產業浪潮中,中國作為膜生產基地,正經歷著從"量"到"質"的深刻變革。據中國塑料加工工業協會統計,2024年我國功能性薄膜產量占比提升至38%,其中新能源、醫療等高端領域薄膜需求增速超40%。面對差異化、精密化的市場需求,常州吉科憑借多年技術積淀,以智能流延設備為核心打造的薄膜生產線,如何幫助客戶實現生產效能與產品品質的雙重突破?

一、技術突破造就行業標桿

在東莞某5萬噸級功能性薄膜生產基地,吉科第七代多層共擠流延機組正以每分鐘180米的速度穩定運行。這套配置65mm/100mm雙螺桿擠出系統的設備,通過智能溫控模塊將熔體溫度波動控制在±0.8℃,配合2300mm寬幅模頭的52區獨立溫控系統,成功將厚度偏差壓縮至±1.5μm。其奧秘在于吉科自主研發的"雙階擠出技術",通過一階螺桿完成快速塑化,二階熔體泵實現精確計量,使線性低密度聚乙烯(LLDPE)薄膜的拉伸強度提升至45MPa以上。

在新能源領域,吉科EVA/POE太陽能封裝膜生產線展現出獨特優勢。該設備采用低溫高壓擠出工藝,將醋酸乙烯含量28%的EVA原料加工成0.5mm膠膜時,交聯度穩定在78%-82%區間。某光伏龍頭企業生產數據顯示,采用該生產線后,組件濕熱老化測試時長從3000小時延長至6000小時,功率衰減率降低至0.4%/年。

二、智能制造的三大革新支點

數據閉環控制系統:集成近紅外測厚儀與機器視覺檢測單元,可實時監控12項質量參數。蘇州某醫療薄膜制造商應用后,產品不良率從1.2%降至0.25%,年節省原料成本超300萬元。

能耗優化體系:通過熱泵干燥系統和余熱回收裝置,吉科生產線綜合能耗較傳統設備降低35%。浙江某包裝企業實測數據顯示,生產PE透氣膜時噸耗電量從850kWh降至550kWh。

柔性生產配置:模塊化設計的流延機組支持快速換產,從食品級PP膜轉產醫用PE膜僅需90分鐘。設備配置的自動橫切刀和雙工位收卷系統,可實現連續生產狀態下產品規格無縫切換。

三、選型決策的關鍵維度

擠出系統配置:選擇螺桿直徑與長徑比需匹配原料特性。加工EVA膠膜建議選用35:1長徑比螺桿,而生產高填充碳酸鈣的透氣膜則需40:1以上。吉科130mm螺桿機組在PE透氣膜生產中,擠出量可達400kg/h。

模頭精度控制:模頭寬幅決定生產效能,溫控分區數影響產品均勻性。生產2.3米寬幅薄膜時,建議選擇不少于40區溫控的衣架式模頭。

拉伸比調節范圍:醫用防護服薄膜生產需1:3拉伸比,而農用大棚膜通常只需1:1.5。吉科設備配置的數字化拉伸比調節系統,可在5分鐘內完成參數切換。

四、跨界應用的技術延伸

在電子元件封裝領域,吉科為深圳某半導體企業定制的納米級流延生產線,成功將LCP薄膜厚度控制在12μm。通過特殊設計的雙階過濾系統和熔體諧振取消裝置,使薄膜介電常數穩定在2.9±0.1,滿足5G高頻電路基材需求。

在智能包裝賽道,配備RFID嵌埋單元的流延機組引發行業關注。該設備在吹膜階段同步植入微型芯片,使包裝膜具備防偽溯源功能。上海某日化企業應用后,產品竄貨率下降72%,市場稽查效率提升3倍。

五、未來趨勢與戰略選擇

隨著歐盟塑料稅政策的實施,可降解薄膜生產設備迎來爆發式增長。吉科新研發的PLA/PBAT共擠生產線,通過雙螺桿同向旋轉技術,將生物降解膜拉伸強度提升至32MPa,熱封強度突破18N/15mm。在安徽某示范項目中,該生產線已實現年產2萬噸可降解膜的穩定輸出。

面對智能化轉型需求,吉科設備搭載的工業物聯網平臺可實時采集2000+運行參數。通過機器學習算法建立的工藝知識庫,能自動優化生產參數組合。廣東某薄膜企業接入系統后,新產品開發周期從45天縮短至22天。

在"雙碳"目標驅動下,薄膜生產線的能效標準正成為核心競爭力。吉科通過設備全生命周期管理系統,為客戶提供從選型咨詢到節能改造的完整解決方案。當您準備新建產線或升級設備時,不妨聯系我們獲取定制化方案,讓我們的團隊為您評估適宜投入產出比。